中國冶金報 中國鋼鐵新聞網(wǎng)

記者 陶海銀 報道

通訊員 周珣 報道

走進(jìn)智慧鋼城

走進(jìn)寶武湛鋼的無人化碼頭,在夜晚昏暗的燈光下,吊運(yùn)行車在頭頂來回穿梭,巨大的機(jī)器臂抓著重達(dá)數(shù)噸的冷軋鋼卷,一卷一卷平穩(wěn)地放入貨輪的倉庫,定睛細(xì)看,空中行車駕駛艙內(nèi)卻不見人蹤,這難道就是傳說中的“黑燈工廠”?

“黑燈工廠”是對智慧工廠的一種生動描繪。同以往的工廠不同,“黑燈工廠”沒有太多工人,生產(chǎn)操作由機(jī)器按照程序自行完成,而生產(chǎn)工人則可以從低端重復(fù)的勞動和危險的生產(chǎn)環(huán)境中解放出來,轉(zhuǎn)而從事更具創(chuàng)造力的工作?!昂跓艄S”的背后,覆蓋了大量目前最前沿的技術(shù),包括AI、物聯(lián)網(wǎng)、云計算、大數(shù)據(jù)、5G等等。這些技術(shù)的集成,讓工廠生產(chǎn)運(yùn)行效能得到大大提升。

在數(shù)字轉(zhuǎn)型時代潮流中,中冶賽迪不斷踐行“黑燈工廠”理念,將60余年積淀的鋼鐵冶金領(lǐng)域知識和大數(shù)據(jù)、人工智能、物聯(lián)網(wǎng)等新一代信息技術(shù)緊密結(jié)合,以創(chuàng)新為抓手,構(gòu)建“平臺、大數(shù)據(jù)、智能化、自動化、數(shù)字化設(shè)計”五位一體的智能化能力體系,完成一個又一個鋼鐵生產(chǎn)智能化突破,讓無人化自動運(yùn)行的“黑燈工廠”一步步向現(xiàn)實(shí)靠近。

湛江無人化碼頭

01 水土云工業(yè)互聯(lián)網(wǎng)平臺:智能制造的核心基座

2021年智博會,中冶賽迪在產(chǎn)品發(fā)布會上展示了自主開發(fā)的水土云工業(yè)互聯(lián)網(wǎng)平臺,這是全球鋼鐵工業(yè)唯一全流程實(shí)戰(zhàn)應(yīng)用的工業(yè)互聯(lián)網(wǎng)平臺,受到廣泛關(guān)注,中冶賽迪也被評價為設(shè)計院向智能化數(shù)字化企業(yè)轉(zhuǎn)型的典范。

工業(yè)互聯(lián)網(wǎng)平臺作為智慧制造的核心技術(shù)之一,不僅能將原材料、產(chǎn)品、智能加工設(shè)備、生產(chǎn)線、工廠、工人、供應(yīng)商和用戶緊密聯(lián)系起來,而且能利用跨部門、跨層級、跨地域的互聯(lián)信息,以更高的層次給出最優(yōu)的資源配置方案和加工過程,提升制造過程的智能化程度。

中冶賽迪高度注重工業(yè)互聯(lián)網(wǎng)平臺核心技術(shù)的安全、自主、可控,在水土云工業(yè)互聯(lián)網(wǎng)平臺開發(fā)中,打破傳統(tǒng)ISA95信息化架構(gòu),采用具有自主知識產(chǎn)權(quán)的扁平化系統(tǒng)架構(gòu),解決了鋼鐵企業(yè)傳統(tǒng)多層系統(tǒng)架構(gòu)的縱向數(shù)據(jù)衰減和橫向數(shù)據(jù)孤島的問題,搭載一系列鋼鐵核心組件,使平臺可以高效采集和處理海量數(shù)據(jù),具備跨工序、跨系統(tǒng)的參數(shù)體系,讓行業(yè)數(shù)據(jù)發(fā)揮出應(yīng)有的價值。

水土云工業(yè)互聯(lián)網(wǎng)平臺作為智能制造解決方案的核心底座,為鋼鐵企業(yè)提供全新的、完整的智能制造解決方案,已在寶武集團(tuán)、南京鋼鐵、永鋒鋼鐵等大型鋼鐵企業(yè)開展了深度規(guī)?;瘧?yīng)用,推動了鋼鐵企業(yè)組織架構(gòu)重塑,實(shí)現(xiàn)技術(shù)提升、流程優(yōu)化和扁平化管理,成為目前流程工業(yè)起步最早、應(yīng)用規(guī)模最大、影響最廣、經(jīng)濟(jì)效益最突出的平臺。2020年,在工信部組織的第二屆中國工業(yè)互聯(lián)網(wǎng)大賽上,中冶賽迪“基于工業(yè)互聯(lián)網(wǎng)平臺的鋼鐵一體化生產(chǎn)智能管控解決方案”榮獲全國總冠軍,代表了當(dāng)今中國工業(yè)互聯(lián)網(wǎng)發(fā)展的先進(jìn)水平。

水土云中冶賽迪工業(yè)互聯(lián)網(wǎng)平臺

目前,中冶賽迪已形成了基于工業(yè)互聯(lián)網(wǎng)平臺的鐵區(qū)一體化、鋼軋一體化、智能生產(chǎn)管控中心一體化產(chǎn)品架構(gòu),積極打通智能化大數(shù)據(jù)與鋼鐵工業(yè)深度融合的通道,一系列具有自主知識產(chǎn)權(quán)的特色產(chǎn)品投入行業(yè)應(yīng)用,推動了鋼鐵生產(chǎn)的智能化變革,在無人少人、降本增效、精益管理、本質(zhì)安全等方面成效顯著。

02 鐵區(qū)一體化:告別“臟、累、險”,實(shí)現(xiàn)效率變革

鐵區(qū)生產(chǎn)覆蓋高爐、燒結(jié)、焦化、球團(tuán)、石灰窯、原料廠等多道工序,生產(chǎn)能耗在全廠能耗中占比大,作業(yè)環(huán)境涉及高溫、煤氣、煙塵等多種危險源。在傳統(tǒng)煉鐵作業(yè)中,各操作崗位分散于現(xiàn)場一線,工作環(huán)境惡劣,工作內(nèi)容重復(fù)枯燥,且大多數(shù)生產(chǎn)操作依賴工人經(jīng)驗(yàn)。傳統(tǒng)鐵區(qū)生產(chǎn)存在的一系列問題對一體化高效集中控制提出了迫切的需求。中冶賽迪基于大數(shù)據(jù)一體化管控的智慧煉鐵集控產(chǎn)品實(shí)現(xiàn)了鐵區(qū)管控一體化、操作集約化,大大減少作業(yè)區(qū)數(shù)量,提升人事效率、生產(chǎn)效率,開創(chuàng)鐵區(qū)生產(chǎn)新模式。

寶武韶鋼智慧中心——中冶賽迪總承包建設(shè)的鋼鐵行業(yè)首座鐵前智慧集控中心,打造了中國鋼鐵智能制造領(lǐng)域里程碑式的標(biāo)桿

在寶武韶鋼,中冶賽迪成功打造了全球首個鋼鐵智慧中心,原本分布在4平方公里范圍內(nèi)的8大工序、30個系統(tǒng)、42個中控室,全部整合融入占地1600平方米的智慧中心,400多名員工從涉煤氣等重大危險區(qū)域撤出,實(shí)現(xiàn)5千米以上遠(yuǎn)距離大規(guī)模集中控制。在鐵區(qū)和能介區(qū)生產(chǎn)現(xiàn)場,總共安裝了1600多個攝像頭,采集畫面在智慧中心的大屏幕上滾動播放,并通過視頻聯(lián)動技術(shù)進(jìn)行自動彈窗報警,提醒操作人員第一時間處理,安全得到了本質(zhì)的提升,管理也更加人性化。一體化管控讓數(shù)據(jù)在統(tǒng)一平臺匯聚,也讓各操作區(qū)工作人員的協(xié)同模式提檔升級,為生產(chǎn)順利平穩(wěn)運(yùn)行提供了強(qiáng)有力的保障。

項(xiàng)目投產(chǎn)后,生產(chǎn)指標(biāo)明顯優(yōu)化,噸鐵成本降低25元,平均日產(chǎn)量提升500噸;徹底創(chuàng)新了鋼鐵生產(chǎn)組織模式,作業(yè)區(qū)數(shù)量下降60%,人事效率提升40%,總體勞動生產(chǎn)率提升近40%。

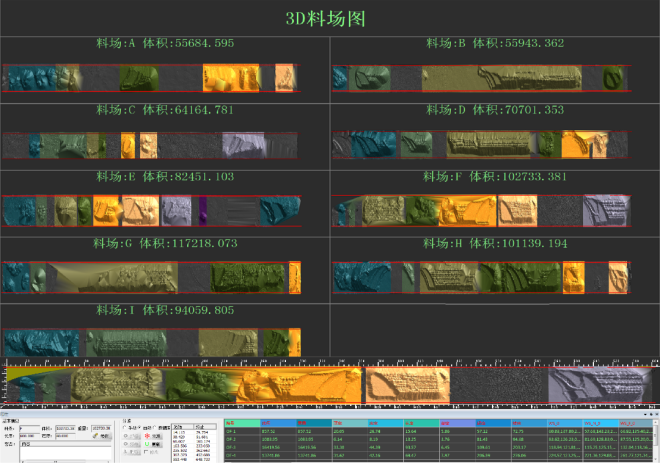

在寶鋼湛江鋼鐵,中冶賽迪建成了鋼鐵行業(yè)首座智能化原料場,實(shí)現(xiàn)了對湛江原料場的精確、實(shí)時管理,大幅提高作業(yè)質(zhì)量。以往鋼鐵原料場在盤庫過程中,只能依靠人工測量,過程辛苦不說,而且測量準(zhǔn)確性依賴于工人經(jīng)驗(yàn),誤差最大時可達(dá)幾千噸,嚴(yán)重影響生產(chǎn)安排。而湛江智能化原料場可以通過激光掃描儀自動生成原料堆三維模型,電腦在模型基礎(chǔ)上實(shí)時算出每個原料堆的體積,從而計算出它們的準(zhǔn)確重量,測量誤差能夠控制在1%以內(nèi)。湛江智能化原料場還實(shí)現(xiàn)了堆取料機(jī)無人化運(yùn)行,操作人員不用在現(xiàn)場操作,只需要在集控中心遠(yuǎn)程控制操作堆料取料即可。湛江智能化原料場的無人堆取料作業(yè)能夠自動規(guī)劃作業(yè)策略,保證物料堆存的整齊劃一,減少沿途灑料,大幅提升料場利用率。項(xiàng)目建成后,勞動生產(chǎn)率提升80%,原料場利用率提升20%,盤庫效率提升90%。

湛江智慧原料場

03 鋼軋一體化:用“機(jī)智”解放“人智”

鋼鐵生產(chǎn)工藝多、流程長,其中的軋制環(huán)節(jié)長期以來是鋼鐵生產(chǎn)中對自動化程度要求最高的工序之一。隨著經(jīng)濟(jì)的發(fā)展,企業(yè)對軋制精度和速度的要求不斷提高,人工操作難以滿足生產(chǎn)的實(shí)際需求。中冶賽迪在鋼軋領(lǐng)域推出一系列智能管控產(chǎn)品,實(shí)現(xiàn)鋼軋一體化、數(shù)字化、智能化,全面提高生產(chǎn)效率、產(chǎn)品質(zhì)量,降低人工成本,重塑一線工人工作環(huán)境。

2019年12月,中冶賽迪承建的寶武武鋼有限熱軋操控中心投運(yùn),首次實(shí)現(xiàn)了行業(yè)內(nèi)熱連軋產(chǎn)線的穩(wěn)定高效遠(yuǎn)程操控生產(chǎn)。在2250軋線操作區(qū),以往分散的粗軋、精軋以及卷取共7個崗位合并至3個崗位,軋線作業(yè)人員可以實(shí)現(xiàn)全線信息共享、實(shí)時協(xié)同作業(yè);在2250和1580熱軋加熱爐區(qū),原來的6個崗位被合并至2個崗位,軋制節(jié)奏控制、自動燒鋼、自動裝/抽鋼、電子圍欄等智能控制技術(shù),實(shí)現(xiàn)了軋制節(jié)奏的智能控制,工人在現(xiàn)場的自行操作也轉(zhuǎn)變?yōu)檫h(yuǎn)程的集中監(jiān)護(hù)。

中冶賽迪打造的武鋼熱軋智慧集控中心,首次實(shí)現(xiàn)寬帶鋼熱軋生產(chǎn)線遠(yuǎn)程操作軋鋼

智能化改造不僅讓機(jī)器操作代替了人工一線操作,還運(yùn)用人工智能技術(shù)、智能化決策模型輔助工人進(jìn)行智能化決策,用“機(jī)智”輔助“人智”更上一層樓。在武鋼操控中心運(yùn)維區(qū),中冶賽迪運(yùn)用質(zhì)量自動判定、設(shè)備自動診斷、水量自動平衡等智能化技術(shù),實(shí)時收集質(zhì)量、設(shè)備等關(guān)鍵部位的信息,并對有效信息進(jìn)行精準(zhǔn)推送,一旦設(shè)備出現(xiàn)需要更換或維修的狀況,運(yùn)維區(qū)域的操作工會提前收到相關(guān)信息,從“事后破案”變成“事前預(yù)警”,點(diǎn)檢工作實(shí)現(xiàn)了實(shí)時化、可視化、智能化。

在寶武八一鋼鐵,中冶賽迪建設(shè)的行業(yè)首個智能熱軋鋼卷庫正在有序地運(yùn)行。來來往往的行車不斷將鋼卷夾起、放下,完成一次次入庫出庫的過程。然而這些行車并沒有駕駛員在現(xiàn)場駕駛,而是由工作人員遠(yuǎn)程監(jiān)控,當(dāng)人工遠(yuǎn)程下達(dá)指令之后,行車會自動進(jìn)行卸卷、倒卷、裝車作業(yè)。傳統(tǒng)的人工駕駛行車往往會對汽車廂體產(chǎn)生一定的沖擊和損傷,而該系統(tǒng)能夠適應(yīng)高溫、復(fù)雜環(huán)境,智能優(yōu)化作業(yè)路徑,通過高精度定位控制,保障行車安全、高效、可靠運(yùn)轉(zhuǎn),徹底消除鋼卷貨物及設(shè)備損傷。這套熱軋智能化鋼卷庫系統(tǒng)實(shí)現(xiàn)了行車、調(diào)度、庫房管理無人化,庫區(qū)作業(yè)人員減少50%以上,庫區(qū)整體作業(yè)效率提升10%以上,綜合能耗降低5%-10%。

中冶賽迪建設(shè)的八一鋼鐵熱軋鋼卷庫智慧倉儲項(xiàng)目

04 全流程管控一體化:打造統(tǒng)一平臺的新時代智慧鋼廠

智能原料場、智能煉鐵、智能軋鋼、智能鋼卷庫、智慧鐵水運(yùn)輸、智慧水集控……中冶賽迪通過多年的創(chuàng)新與實(shí)踐,最終連點(diǎn)成線,實(shí)現(xiàn)了水土云工業(yè)互聯(lián)網(wǎng)平臺之上的全流程智能管控,讓全廠生產(chǎn)數(shù)據(jù)在同一平臺匯聚,讓廠區(qū)每一塊物料都實(shí)現(xiàn)信息回傳,數(shù)據(jù)不落地、流程無斷點(diǎn),描繪出工業(yè)4.0時代智慧鋼廠的嶄新面貌,為高質(zhì)量精益生產(chǎn)創(chuàng)造了可能。

2020年,中冶賽迪打造的行業(yè)內(nèi)首個基于統(tǒng)一工業(yè)互聯(lián)網(wǎng)平臺的全流程數(shù)字鋼廠——永鋒臨港智能工廠陸續(xù)上線,數(shù)字化的智能管控貫穿“鐵-鋼-軋”全流程,真正實(shí)現(xiàn)鋼鐵生產(chǎn)全生命周期統(tǒng)一管理。

在該項(xiàng)目中,中冶賽迪利用工業(yè)互聯(lián)網(wǎng)平臺,統(tǒng)一數(shù)據(jù)平臺、統(tǒng)一開放應(yīng)用平臺、統(tǒng)一生產(chǎn)協(xié)同平臺,連接了全廠原料、煉鐵、煉鋼、軋鋼、能源、物流、安環(huán)等各生產(chǎn)工序的設(shè)備超過3萬臺,實(shí)時數(shù)據(jù)超過50萬,讓生產(chǎn)要素和生產(chǎn)過程數(shù)字化,為工作人員合理決策提供了堅(jiān)實(shí)的數(shù)據(jù)支持。中冶賽迪開發(fā)生產(chǎn)、設(shè)備、能源、物流、安環(huán)等12大類智能應(yīng)用app,為進(jìn)廠、庫存、加工、出廠每個生產(chǎn)環(huán)節(jié)提供了數(shù)字化支撐,讓鋼鐵工業(yè)生產(chǎn)、管理效率實(shí)現(xiàn)新的飛躍。

中冶賽迪建設(shè)的山東永鋒臨港產(chǎn)業(yè)園智能工廠項(xiàng)目

同年,中冶賽迪還在鑌鑫鋼鐵啟動了首個運(yùn)行鋼廠全流程數(shù)字化改造項(xiàng)目,承擔(dān)了印尼德信全廠智能化項(xiàng)目,將智能制造產(chǎn)品推向海外。這意味中冶賽迪在打造“黑燈工廠”的道路上又邁出了堅(jiān)實(shí)的一步。

“黑燈工廠”承載著人們對智能化、無人化生產(chǎn)的想象與期許,這些期許背后是社會對高質(zhì)量發(fā)展的不懈追求,也是不斷優(yōu)化勞動環(huán)境、以人為本的人文理想。中冶賽迪作為國家冶金建設(shè)國家隊(duì)領(lǐng)跑者,從未忘記國家與時代賦予的使命,從操作無人化到協(xié)同自動化,再到?jīng)Q策自動化,在不斷實(shí)踐和探索中豐富和發(fā)展著“黑燈工廠”的內(nèi)涵。

黨的十九大報告提出,要加快建設(shè)制造強(qiáng)國,加快發(fā)展先進(jìn)制造業(yè),推動互聯(lián)網(wǎng)、大數(shù)據(jù)、人工智能和實(shí)體經(jīng)濟(jì)深度融合。習(xí)近平總書記強(qiáng)調(diào),要促進(jìn)數(shù)字技術(shù)與實(shí)體經(jīng)濟(jì)深度融合,賦能傳統(tǒng)產(chǎn)業(yè)轉(zhuǎn)型升級,催生新產(chǎn)業(yè)新業(yè)態(tài)新模式,不斷做強(qiáng)做優(yōu)做大我國數(shù)字經(jīng)濟(jì)。立足新時代,中冶賽迪將不斷自主創(chuàng)新,以信息化、智能化技術(shù)重塑鋼鐵工業(yè)的生產(chǎn)、管理、運(yùn)營,讓“機(jī)器智慧”解放人力,讓數(shù)字力量賦能行業(yè),真正讓智能化為鋼鐵工業(yè)高質(zhì)量發(fā)展注入新動能。