王維興

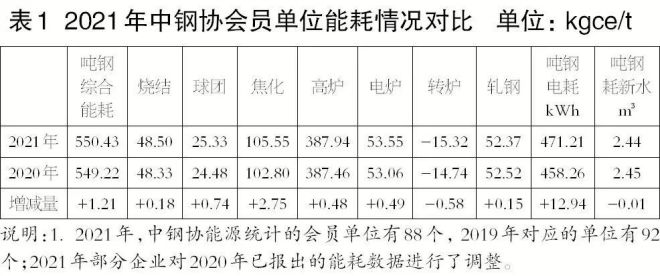

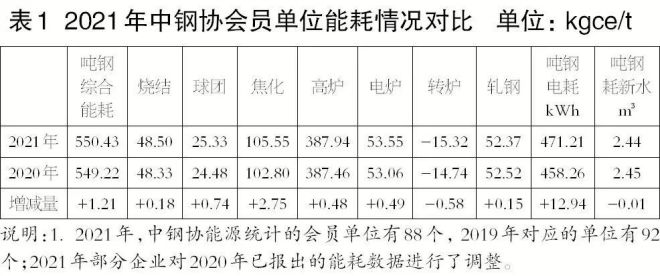

與2020年相比,重點企業(yè)2021年鋼產(chǎn)量下降0.23%,總能耗量降低1.43%,說明行業(yè)節(jié)能工作取得較大進展;2021年噸鋼綜合能耗為550.43千克標煤,比2020年升高0.22千克標煤;可比能耗為486.55千克標煤,比2020年下降0.79%;2021年我國重點企業(yè)鐵鋼比為0.8745,比2020年下降0.0131,是噸鋼綜合能耗升高的重要原因。

2021年鋼協(xié)會員各工序能耗情況

從表1可看出,2021年與2020年相比,鋼協(xié)會員單位噸鋼綜合能耗,燒結、球團、煉鐵、焦化、高爐、電爐和鋼加工工序能耗均全面升高,但部分鋼鐵企業(yè)的部分指標已達到或接近國際先進水平。特別是部分指標創(chuàng)出歷史最好水平(噸鋼耗新水達到2.44立方米),有48個單位噸鋼耗新水下降,有25個企業(yè)噸鋼耗新水低于2立方米。

2021年鋼協(xié)會員單位重點工序能耗現(xiàn)狀

燒結工序能耗現(xiàn)狀。

2021年鋼協(xié)會員單位燒結工序能耗是48.50千克標煤/噸,比2020年升高0.36%。

2021年燒結工序能耗較低的企業(yè)是:太鋼為40.36千克標煤/噸、廣西盛隆為38.48千克標煤/噸等,但是能耗最高值的企業(yè)達56.26千克標煤/噸。

據(jù)統(tǒng)計,能耗降低較多的企業(yè)有:建龍降低18.76 千克標煤/噸、三明降低7.43千克標煤/噸等。

燒結工序能耗中,固體燃耗約占80%、電力約占13%、點火燃耗約占6.5%、其他約為0.5%。因此,降低固體燃耗是燒結節(jié)能工作的重點,還有提高燒結工序余熱回收利用水平等。

2021年鋼協(xié)會員單位燒結固體燃耗為51.86千克/噸,比2020年下降0.66千克/噸。固體燃耗較低的企業(yè)有:達州42.391千克/噸、敬業(yè)43.174千克/噸等。

有企業(yè)固體燃耗低的原因是:燒結配加含碳量較高的高爐除塵灰和軋鋼氧化鐵皮,可促進燒結固體燃耗的降低,采取熱風燒結和燒結余熱回收等措施,可促進燒結工序能耗降低。

焦化工序能耗現(xiàn)狀。

2021年鋼協(xié)會員單位焦化工序能耗為105.55千克標煤/噸,比2020年升高2.75千克標煤/噸。焦化能耗指標較好的企業(yè)是:新余74.76千克標煤/噸、鞍鋼76.67千克標煤/噸等。

降低較多的企業(yè)有:北京建龍降低90.30千克標煤/噸、三明降低44.35千克標煤/噸等。

焦化工序能耗中除煤消耗以外,消耗最高的是焦爐或高爐煤氣,占能耗的10%左右。焦化工序能耗與焦爐生產(chǎn)煤氣消耗量、結焦時間、熱工制度的穩(wěn)定有關,這方面企業(yè)之間的差異不大。

焦爐上升管煤氣余熱的顯熱僅次于CDQ回收的能量(占煉焦工序用能的37%),其利用技術還在不斷完善提高。有一些企業(yè)焦爐建成了焦爐上升管煤氣余熱裝置,相關技術已進入推廣階段 。

球團工序能耗在升高。

2021年鋼協(xié)會員單位球團工序能耗為25.23千克標煤/噸,比2020年升高3.04%。球團工序能耗較低的企業(yè)是:中信泰富15.29千克標煤/噸、包鋼18.36千克標煤/噸等。

能耗降低較多的企業(yè)有:北京建龍降低15.97千克標煤/噸、安陽鋼鐵降低6.2千克標煤/噸等。

2021年鋼協(xié)會員單位煉鐵工序能耗有所下降。

2021年重點企業(yè)的煉鐵工序能耗為387.94千克標煤/噸,與2020年同期相比升高0.48千克標煤/噸。據(jù)統(tǒng)計,有40個單位煉鐵工序能耗在下降,降幅較大的企業(yè)有:建龍降低175.58千克標煤/噸、新興鑄管降低34.67千克標煤/噸等。煉鐵工序能耗較低的企業(yè)有:廣東陽春324.6千克標煤/噸、沙鋼358.61千克標煤/噸等。

重點企業(yè)的煉鐵工序能耗為387.94千克標煤/噸,比2020年升高0.48千克標煤/噸(因煉鐵燃料比升高1.49千克/噸)。

煉鐵工序能耗降幅較大的企業(yè)有:唐山文豐降低35.50千克標煤/噸等。

目前,企業(yè)之間統(tǒng)計的煉鐵工序能耗上存在較大誤差。燃料比數(shù)據(jù)占煉鐵工序能耗的84%,焦比在煉鐵工序能耗數(shù)據(jù)中約占60%,煤比約占17%,煤氣消耗占12%,高爐鼓風約5%。高爐煉鐵所需的熱量有78%來自碳素燃燒,有19%由熱風提供,3%是爐料化學熱。所以,燃料比的變化對工序能耗的影響起決定性的作用,熱風溫度的高低對能耗也有較大影響。

目前,我國高爐煉鐵指標中與國際先進水平相比,差距最大的地方是熱風溫度偏低,差80℃~100℃;其次是高爐入爐鐵礦石品位偏低、煉鐵爐料質(zhì)量偏低等。煉鐵企業(yè)應盡快扭轉(zhuǎn)這種局面,促進高爐工序節(jié)能減排。

轉(zhuǎn)爐工序能耗在降低。

2021年鋼協(xié)會員單位的轉(zhuǎn)爐工序能耗是-15.32千克標煤/噸,比2020年降低3.94千克標煤/噸。

轉(zhuǎn)爐工序能耗值較低的企業(yè)有:萍鋼為-35.15千克標煤/噸、沙鋼為-32.51千克標煤/噸。

轉(zhuǎn)爐工序能耗降幅較大的企業(yè)有:湘潭降低17.69千克標煤/噸、西林降低11.49千克標煤/噸等。

轉(zhuǎn)爐生產(chǎn)煤氣消耗占其能源總量的42%,電力和氧氣各占消耗的20%左右,降低這些消耗可節(jié)約能源。轉(zhuǎn)爐能源回收中,蒸汽約占20%、煤氣回收約占80%。提高煤氣回收量,可實現(xiàn)轉(zhuǎn)爐工序能耗值為負值。一般煤氣回收量大于100立方米/噸,蒸汽回收量大于80千克/噸的企業(yè),轉(zhuǎn)爐工序能耗值就可以實現(xiàn)為負能煉鋼。

2021年鋼協(xié)會員單位轉(zhuǎn)爐煤氣回收量為118.48立方米/噸,比2020年提高2.31立方米/噸。轉(zhuǎn)爐工序能耗下降的主要原因,是煉鋼生產(chǎn)使用廢鋼比例增加。

2021年重點鋼鐵企業(yè)轉(zhuǎn)爐回收煤氣較多的企業(yè):鞍鋼回收222.46立方米/噸、德龍回收163.32立方米/噸等。

2021年轉(zhuǎn)爐煤氣回收量增幅較大的企業(yè)有:西林增加42.74立方米/噸、達州增加37.71立方米/噸等。

驗證企業(yè)轉(zhuǎn)爐煉鋼能耗時,不僅要看煤氣回收量,還要看煤氣的熱值,這樣對標才科學。企業(yè)轉(zhuǎn)爐能耗對標時,要看回收煤氣量和煤氣熱值(希望在7400大卡/立方米左右);如蒸汽回收量大,必然要多燒一些轉(zhuǎn)爐煤氣。所以,對轉(zhuǎn)爐工序能耗對標時要進行綜合分析。

電爐工序能耗全面下降。

電爐工序能耗包括電爐冶煉能耗、電爐電耗、電爐精煉能耗、電爐精煉電耗和連鑄能耗;2021年它們的數(shù)據(jù)分別為42.22千克標煤/噸(+15.89千克標煤/噸)、213.12千瓦時/噸(-10.73千瓦時/噸)、18.65千克標煤/噸(-12.75千克標煤/噸)、80.60千瓦時/噸(-0.58千瓦時/噸)和10.15千克標煤/噸(+5.87千克標煤/噸);括號為2021年與2020年數(shù)據(jù)比較變化的數(shù)值。上述數(shù)據(jù)表明,鋼協(xié)會員企業(yè)電爐系統(tǒng)能耗全面下降,是我國電爐生產(chǎn)技術全面變化的體現(xiàn)。

2021年鋼協(xié)會員單位電爐工序能耗為53.55千克標煤/噸,比2020年升高0.92千克標煤/噸。電爐工序能耗較低的企業(yè)有:鹽城聯(lián)鑫19.78千克標煤/噸、新余27.26千克標煤/噸等。

電爐工序能耗降幅較大的企業(yè)有:東北特鋼降低45.00千克標煤/噸、興澄降低19.99千克標煤/噸。

電耗占電爐工序總能耗的60%左右,節(jié)電是電爐工序節(jié)能工作的主要內(nèi)容。電爐企業(yè)還采取了一系列的節(jié)電措施(提高熱鐵水比例、廢鋼預熱、吹氧、噴碳、余熱回收等),對降低我國電爐工序能耗起到積極的作用。

電爐大型化、超高功率電爐均有較好的節(jié)能效果。各企業(yè)電爐工序使用熱鐵水的比例差距較大。

鋼加工工序能耗現(xiàn)狀。

2021年鋼協(xié)會員單位鋼加工工序能耗為52.37千克標煤/噸,比2020年下降0.29千克標煤/噸。我國一些大型鋼鐵企業(yè)鋼加工深度不斷增加,使鋼加工工序能耗變化較大。

2021年鋼協(xié)會員單位各品種軋鋼工序平均能耗的情況見表2(缺少冷軋窄帶鋼項目數(shù)據(jù))。

從表2可看出熱軋中型、熱軋小型、線材、熱軋寬帶鋼、熱軋窄帶鋼熱軋無縫和鍍層工序7個品種能耗比2019年均有不同程度地下降,說明鋼材加工節(jié)能深度提高。

2021年鋼協(xié)會員單位結構節(jié)能情況

鋼協(xié)會員單位連鑄比下降。

2021年鋼協(xié)會員單位連鑄比為97.86%,比2020年下降0.29%;鑄坯鋼水收得率為98.207%,比2020年下降0.118%;連鑄機日歷作業(yè)率為67.719%,比2020年下降1.822%;臺時產(chǎn)量為188.006噸/小時,比2020年提高1.016噸/小時。2021年,轉(zhuǎn)爐連鑄工序綜合能耗升高0.04%,電爐連鑄能耗升高0.56%。

鋼協(xié)會員單位高爐噴煤比升高。

2021年鋼協(xié)會員單位高爐焦比為355.48千克/噸,比2019年下降1.05千克/噸;有41個企業(yè)降低了焦比,有利于煉鐵節(jié)能,也有利于用能結構的優(yōu)化,是高爐煉鐵技術發(fā)展方向。

鋼協(xié)會員單位使用廢鋼量增加。

2021年鋼協(xié)會員單位轉(zhuǎn)爐使用廢鋼量增加27.11%,冶煉時間下降0.78%,使轉(zhuǎn)爐工序能耗下降3.94%。

球團配比有所提高。

2021年我國高爐煉鐵爐料中球團配比有所升高(我國球團生產(chǎn)能力已達2.5億噸/年,2021年鋼協(xié)會員單位生產(chǎn)球團礦14183.9萬噸,比2020年增加8.26%),因球團礦成本比燒結礦高,致使煉鐵生產(chǎn)成本升高,被迫高爐降低球團礦配比,個別球團廠減產(chǎn)或停產(chǎn)(有8000萬噸生產(chǎn)能力放空)。但是要指出,行業(yè)球團礦含鐵品位比燒結礦高8%左右、2021年球團工序能耗比燒結工序能耗低23.27千克標煤/噸,多用球團礦煉鐵會促進煉鐵系統(tǒng)能耗的降低,也有利于環(huán)境保護(燒結工序污染物比球團排放多1/3,環(huán)境治理的投資和運行費用高,其成本也較高)。提高球團礦配比是高爐煉鐵技術發(fā)展方向,應大力提升。

軋鋼加熱爐燃耗有所降低。

軋鋼加熱爐燃耗(采用蓄熱式燃燒技術)有所降低,一些企業(yè)鋼坯熱送熱裝溫度(500℃~800℃)和熱裝比(大于60%)均有所提高,2021年鋼協(xié)會員單位軋鋼工序能耗降低0.29%。部分企業(yè)軋鋼加熱爐煙氣余熱也進行了回收。

轉(zhuǎn)爐煤氣回收利用水平提高。

2021年鋼協(xié)會員企業(yè)轉(zhuǎn)爐煤氣回收利用水平提高,有利于企業(yè)綜合節(jié)能。高爐和焦爐煤氣利用率下降,不利于節(jié)能(見表3)。